Restauration eines Siemens 2000 Projektors

Vorteile des Siemens 2000:

- Einlegen wie auf einem 35mm-Projektor (keine Einlegeautomatik,

gut zu kontrollierender Filmpfad)

- Objektivträger/Bildbühne/Greifermechanismus abnehmbar(dadurch

leicht zu reinigen)

- stufenlose Regelung der Geschwindigkeit von ca. 16 bis 26 Bilder/Sek.,

Justierung mittels Stroboskopscheibe

- Regelung der Lampenleistung in 7 Stufen

- Projektionslampe wahlweise 250 / 375 / 500 / 750 Watt

- Blendenwechsel (2- oder 3-Flügel) mit einem Handgriff (Drehknopf)

- Tipp-Taster für den Motor (bei neueren Modellen)

- Triebknopf zum Durchdrehen des Getriebes von Hand

- problemlose Justierung der Neigung des Projektors

- solide Bauweise

- schmeichelt dem Auge des Betrachters (eher subjektive Feststellung...)

Nachteile des Siemens 2000:

- relativ laut (Lautstärke schwankt von Projektor zu Projektor, teils

so laut wie ein 35mm-Projektor)

- teure Projektionslampe

- die originale Röhrenlampe erzeugt ein sehr warmes Licht

- 50% der aus dem Stromnetz aufgenommenen Leistung werden an einem

äusserst soliden Vorwiderstand verheizt

- nicht sonderlich elegante Drehzahlregelung mittels fliehkraftgesteuertem

Kontakt (Öffner)

- relativ kleiner Triebknopf, daher schwer zu drehen

- es wurde Asbest verbaut

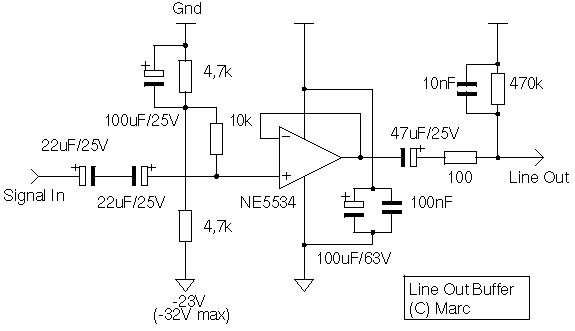

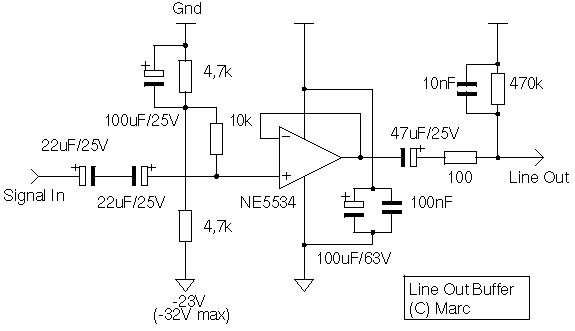

- kein Line-Out-Ausgang in der Standardausführung

- die untere Filmschlaufe kommt dem Objektivgehäuse beunruhigend nahe

- wenn bei Perforationsschäden (mehr als 3 Perfos fehlen) die untere

Schleife "nach oben springt", schleift der Film an der Unterseite des

Objektivträgers.. man merkt das u. U. nicht (ausser durch leicht

zitternden Ton), und der

Film reisst auch nicht, weil der Zug teils durch eine gefederte

Andruckrolle abgefangen wird..

- Film liegt auf der Schwungmasse am Lichttonteil voll mit der Bildfläche

auf

- unzureichende Wickelfestigkeit beim Rückspulen

Eine kleine Übersicht über die gebauten Varianten..

Es folgen einige Bilder von diversen Bauarten des Siemens 2000 (auch "das Krokodil" genannt), ohne jeglichen

Anspruch auf Vollständigkeit.

Zweibandausführung (Sepmag),

15 Watt Universal-Röhrenverstärker.

Der Vorbau mit dem roten Knopf ist ein abnehmbarer Aufnahmeverstärker,

den man für das Aufzeichnen von Magnetton benötigt. Über dem

roten Knopf ist ein "magisches Auge" (EM-..) als Aussteuerungsanzeige

angebracht.

Quelle: Philipp Maag

Gesamtansicht

Die Verstärker gab es in drei grundlegenden Ausführungen,

die Röhrenverstärker

jeweils entweder für Fotozelle (100V Saugspannung!) oder Fotodiode:

- angebauter Röhrenverstärker

- abnehmbarer Röhrenverstärker

- angebauter Transistorverstärker

Die Tonlampen der Siemens 2000 Serie wurden entweder

mit Wechselspannung (in Verbindung mit Kerbfilter bzw. Hochpass im

Verstärker) oder mit durch Pi-Filter geglätteter Gleichspannung

betrieben. In meinem Siemens 2000 wird die Tonlampe mit HF (rund 30 kHz)

gespeist: die Regelschaltung ist einfach in

Reihe zur Tonlampe geschaltet.

Das im Schaltplan mit einem

Fragezeichen markierte Bauteil ist aller Wahrscheinlichkeit nach

eine Diode oder ein anderes spannungsabhängiges Bauteil.

Die Tonlampe erhält ihre

Versorungsspannung direkt von der -23V-Leitung des Verstärkers.

Das hat den "lustigen" Effekt, daß bei einem "Poppen" im Ton (z.B.

durch beschädigte Tonspur) die Helligkeit der Tonlampe sichtbar schwankt,

wenn der Lautstärkeregler bei angeschlossener Lautsprecherbox

aufgedreht wird.

Die erwähnte Regelschaltung bzw. der HF-Oszillator befindet sich

im Tonlampengehäuse an der Frontseite des Projektors (siehe Bild links).

Die Tonlampen der Siemens 2000 Serie wurden entweder

mit Wechselspannung (in Verbindung mit Kerbfilter bzw. Hochpass im

Verstärker) oder mit durch Pi-Filter geglätteter Gleichspannung

betrieben. In meinem Siemens 2000 wird die Tonlampe mit HF (rund 30 kHz)

gespeist: die Regelschaltung ist einfach in

Reihe zur Tonlampe geschaltet.

Das im Schaltplan mit einem

Fragezeichen markierte Bauteil ist aller Wahrscheinlichkeit nach

eine Diode oder ein anderes spannungsabhängiges Bauteil.

Die Tonlampe erhält ihre

Versorungsspannung direkt von der -23V-Leitung des Verstärkers.

Das hat den "lustigen" Effekt, daß bei einem "Poppen" im Ton (z.B.

durch beschädigte Tonspur) die Helligkeit der Tonlampe sichtbar schwankt,

wenn der Lautstärkeregler bei angeschlossener Lautsprecherbox

aufgedreht wird.

Die erwähnte Regelschaltung bzw. der HF-Oszillator befindet sich

im Tonlampengehäuse an der Frontseite des Projektors (siehe Bild links).

Insgesamt kann man fast schon sagen, daß jeder Siemens 2000

Projektor auf seine Weise einzigartig ist. Es scheint beinahe unmöglich,

exakt dasselbe Modell zweimal zu finden. Ein Beispiel dafür sind die

Schalter für Motor und Lampe. Bei neueren Modellen (so auch bei meinem)

wurden hier ganz unspektakulär handelsübliche, gekapselte

Springkontaktschalter verbaut. Bei den älteren Modellen griff man hier

zu abenteuerlicheren Varianten mit diversen offenen

Sprung- und

Messerkontakten

(Bildquelle: Holger Born).

Schaltpläne und Schemata

Hier ein Schaltplan des Siemens 2000, basierend

auf der Rekonstruktion eines extrem kleinen und unscharfen Fotos einer

Siemens 2000-Anleitung (ebay) sowie meinen eigenen Beobachtungen.

Eine Betriebsanweisung zum Siemens 2000 (1957) gibt es auf der Seite

www.kinobauer.de zum Download.

Erfreulicherweise hat mir die Firma Siemens gestattet, den Schaltplan des

15 Watt Universal Röhrenverstärkers, der mir von DH6JS zur

Verfügung gestellt wurde, auf dieser Seite zu veröffentlichen.

Teil 1

Teil 2

Ein paar Worte zu Beginn..

Ich gehe davon aus, dass wer immer auch diesen Text liest dies entweder

nur aus purem Interesse tut oder, falls tatsächlich ein Arbeiten an den

Innereien des Siemens 2000 geplant ist, die entsprechenden

Kenntnisse besitzt (insbesondere sicherer Umgang mit Netzspannung etc).

1. Tauschen der Kondensatoren

Das sollte man (falls nicht schon geschehen) auf jeden Fall tun..

Es handelt sich dabei um einen Netzfilterkondensator (A),

einen Filterkondensator (B), der den Fliehkraftkontakt mit dem Motorchassis

verbindet,

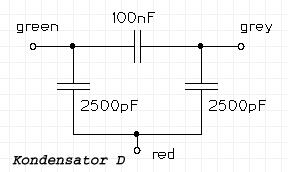

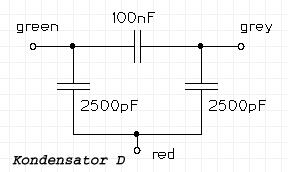

einen Motorkondensator (C) in Becherbauweise und eine Packung Kondensatoren

in Delta-Konfiguration (D). Alle Kondensatoren sind

Wechselspannungskondensatoren! Auf ausreichende Spannungsfestigkeit achten!

Kondensator A ist direkt über die Netzleitung geschaltet.

Er war, den Explosions-Spuren in meinem Gerät nach zu urteilen,

früher mal ein mit Teer vergossenes Exemplar, wurde aber scheinbar

zwischenzeitlich durch einen Wachskondensator ersetzt. Auch dieser

Wachskondensator zeigte allerdings schon deutliche Alterungserscheinungen:

Die zu kleine Befestigungsschelle hatte sich derart in den Kondensator

hineingedrückt, dass man bereits die Folien durchschimmern sehen konnte.

Als Ersatz empfehle ich einen MP-Kondensator 220nF/275V/Klasse X2,

RS-Components Best-Nr. 210-522.

Kondensator B ist ebenfalls ein Teerkondensator, er ist auf dem

Chassis angebracht, über dem Fliehkraftkontakt. Wird am

besten getauscht gegen einen 1nF/250V/Klasse Y2 Keramik-Kondensator,

z.B. RS-Components Best-Nr. 214-5913.

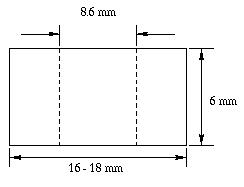

Der Motorkondensator C ist ein relativ schwer erhältlicher 2yF/450V-Becher.

Der einzige mir bekannte Versender, der einen äquivalenten im Sortiment

führt, ist RS-Components, Best-Nr. 377-8740. Diesen Kondensator sollte

man auf jeden Fall tauschen, denn die alten Becherkondensatoren enthalten

u. U. noch PCB, keine Freude wenn da einer hochgeht..

D sitzt etwas versteckt unter der auf

dem Motor montierten Trägerplatte, unter dem Motorkondensator. Zum Tausch

muss die Trägerplatte (und idealerweise auch der Motor) demontiert

werden. D ist kein einzelner Kondensator sondern besteht aus 3 in Teer

vergossenen Kondensatoren in einer Verschaltung die man als

"Delta-Konfiguration" bezeichnet, in diesem Fall 2x 2500pF und 1x 100nF.

Man kann einen Ersatz für dieses Bauteil entweder aus MP-Kondensatoren

(230V, Best.-Nr.210-572 und 210-500) selbst löten, oder, wenn man mit

einer leichten Abweichung der Kapazitätswerte leben kann (4700pF statt 2500pF),

fertig vergossen kaufen (Best-Nr. 239-668).

Man beachte, dass das Motorchassis nicht geerdet ist, sondern elektrisch

"freischwebend" (isoliert vom Gehäuse des Projektors) montiert ist.

Wenn der Projektor ans Stromnetz angeschlossen ist, liegen auf Motorrahmen,

Motorachse usw. rund 225V an, die bei Belastung schnell

einbrechen, jedoch immer noch zu milden elektrischen Schlägen führen

können. Die Spannung wird vermutlich kapazitiv auf das Gehäuse

gekoppelt mittels des erwähnten Delta-Filters - und schon zeigt sich,

dass das Spendieren von Y-Kondensatoren ("Ausfall des Kondensators kann zu

einem gefährdenden elektrischen Schlag führen") hier gar keine so

schlechte Idee war.

Trotzdem sollte man z.B. beim Wechseln des Riemens

(siehe unten) den Projektor möglichst vom Netz trennen.

2. Antriebsriemen tauschen

Achtung: Vor Arbeiten am Riemen Projektor vom Stromnetz trennen (siehe oben).

Es gibt den Siemens 2000 in zahlreichen verschiedenen Ausführungen,

dies macht sich auch beim Antriebsriemen (hinter dem Tonteil) bemerkbar.

Die besseren Versionen arbeiten mit zwei Keilriemen, die eher weniger zu

empfehlenden Versionen arbeiten mit einem Flachriemen und einer oder

mehreren Spannrollen.

Leider entsprach mein

Gerät der letzteren Bauart, noch dazu war der verwendete Riemen

zu lang (290 mm) und an der Spannrolle falsch geführt (Foto links), so dass die

Innenseiten

aneinander rieben. Der Triebknopf erhitzte sich durch die aufgenommene

Reibungswärme schon nach einigen Minuten Betrieb auf rund 60 Grad Celsius,

der Motor hatte Anlaufschwierigkeiten (kam erst nach ca. 30 Sekunden auf Touren)

und brummte im Dauerbetrieb relativ stark. Ein Tausch des Riemens

gegen einen kürzeren (275mm, Foto rechts) brachte keine Abhilfe: nun trat ein

relativ lauter Heulton auf und das vordere Motorlager erhitzte sich stark.

Ausserdem lief der Riemen beim Rückwärtslauf des Projektor von

der Motorachse herunter.

Leider entsprach mein

Gerät der letzteren Bauart, noch dazu war der verwendete Riemen

zu lang (290 mm) und an der Spannrolle falsch geführt (Foto links), so dass die

Innenseiten

aneinander rieben. Der Triebknopf erhitzte sich durch die aufgenommene

Reibungswärme schon nach einigen Minuten Betrieb auf rund 60 Grad Celsius,

der Motor hatte Anlaufschwierigkeiten (kam erst nach ca. 30 Sekunden auf Touren)

und brummte im Dauerbetrieb relativ stark. Ein Tausch des Riemens

gegen einen kürzeren (275mm, Foto rechts) brachte keine Abhilfe: nun trat ein

relativ lauter Heulton auf und das vordere Motorlager erhitzte sich stark.

Ausserdem lief der Riemen beim Rückwärtslauf des Projektor von

der Motorachse herunter.

Abhilfe schaffte erst das Umrüsten auf Keilriemenscheiben, ausserdem

wurden die Motorlager getauscht (Danke an MichaelB). Im Bild links

(Quelle: Holger Born)

ist eine Keilriemenversion des Siemens 2000 sichtbar, wie sie von Siemens

ausgeliefert wurde. Es gibt einige Unterschiede zum Gehäuse

der Flachriemenversion (rechtes Bild):

Abhilfe schaffte erst das Umrüsten auf Keilriemenscheiben, ausserdem

wurden die Motorlager getauscht (Danke an MichaelB). Im Bild links

(Quelle: Holger Born)

ist eine Keilriemenversion des Siemens 2000 sichtbar, wie sie von Siemens

ausgeliefert wurde. Es gibt einige Unterschiede zum Gehäuse

der Flachriemenversion (rechtes Bild):

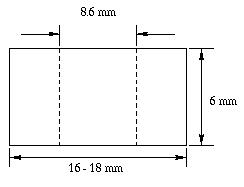

- Bei der Keilriemenversion ist der Triebknopf bzw. die obere Riemenscheibe

kürzer als bei der Flachriemenversion. Das Gehäuse der Projektoren

ist entsprechend ausgeführt, deshalb können die Triebknöpfe

nicht ohne weiteres gegeneinander ausgetauscht werden.

- Die Keilriemenversion hat anstelle des waagrechten Schlitzes, in dem die

Position der Spannrolle variiert werden kann, einen schrägen Schlitz,

damit beide Riemen gespannt werden können.

- Bei der Flachriemenversion fehlt, frontal betrachtet, die Aussparung

des Rahmens rechts neben dem Schlitz für die Spannrolle, wordurch

die Rolle in Ihrer Verstellbarkeit eingeschränkt wird.

- Das Abdeckblech des Motors ist bei der Keilriemenversion weniger weit

in Richtung Front gezogen, damit die Achse der mittleren Rolle sowie die

Oelleitungen genügend Platz finden.

Das Problem mit der unterschiedlich ausgeführten Buchse an der oberen

Riemenscheibe wurde mit Hilfe einer aus Aluminium gedrehten Distanzhülse

gelöst (siehe Bild links). Auf die Achse kommen dann in folgender Reihenfolge:

Pressstoff-Distanzscheibe (bereits bei der Riemenversion vorhanden),

Distanzhülse, Riemenscheibe.

Vor dem Abziehen der oberen Riemenscheibe muß

die im Inneren der Hauptachse geführte Blendeverstellachse herausgezogen

werden. Sie ist an der Flügelblende verschraubt. Vorsicht, vorher die

Blendensegmente mit Krokodilklemmen und Klebeband fixieren, der Zusammenbau

der Blende kann bei mangelnder Erfahrung ohne weiteres einige Stunden dauern!

Die Distanzscheibe (Metall) der mittleren Flachriemenscheibe wird auch bei

der Keilriemenversion benötigt.

Das Problem mit der unterschiedlich ausgeführten Buchse an der oberen

Riemenscheibe wurde mit Hilfe einer aus Aluminium gedrehten Distanzhülse

gelöst (siehe Bild links). Auf die Achse kommen dann in folgender Reihenfolge:

Pressstoff-Distanzscheibe (bereits bei der Riemenversion vorhanden),

Distanzhülse, Riemenscheibe.

Vor dem Abziehen der oberen Riemenscheibe muß

die im Inneren der Hauptachse geführte Blendeverstellachse herausgezogen

werden. Sie ist an der Flügelblende verschraubt. Vorsicht, vorher die

Blendensegmente mit Krokodilklemmen und Klebeband fixieren, der Zusammenbau

der Blende kann bei mangelnder Erfahrung ohne weiteres einige Stunden dauern!

Die Distanzscheibe (Metall) der mittleren Flachriemenscheibe wird auch bei

der Keilriemenversion benötigt.

Nachdem die originalen 185mm Riemen kaum mehr zu bekommen und noch dazu

teuer sind, wurde ein Spezialriemen der Fa. Sahlberg (München)

verwendet (Danke an Herrn Gschrey!). Der 4mm-Rundriemen wird als Meterware

geliefert und lässt sich mit Hilfe eines Lötkolbens und etwas

Übung (nach dem Schmelzen sofort zusammenfügen und ca. 1 Minute lang

zusammenpressen) zu einem sehr haltbaren Endlosriemen der gewünschten

Länge verarbeiten. Vorsicht, der Riemen ist laut Fa. Sahlberg aus

Polyurethan, es werden gesundheitsschädliche Dämpfe frei (Cyanid).

Durch den maßgefertigten Riemen wird das Bohren eines schrägen Schlitzes,

das mit viel Aufwand verbunden wäre (da keine Metallspäne ins

Getriebe oder den Filmlauf kommen dürfen), unnötig.

Aufgrund der Problematik der Metallspäne empfehle ich auch, auf das

Aussägen einer Aussparung auf Höhe der mittleren Rolle zu verzichten,

was allerdings leicht zu Komplikationen führeführenn kann (siehe "Fazit").

Schliesslich muss auch noch die Achse der mittleren Rolle gekürzt werden,

damit diese nicht an das Abdeckblech des Motors stößt.

Der auf Keilriemenscheiben umgebaute Antrieb ist im rechten Bild zu sehen.

Nachdem die originalen 185mm Riemen kaum mehr zu bekommen und noch dazu

teuer sind, wurde ein Spezialriemen der Fa. Sahlberg (München)

verwendet (Danke an Herrn Gschrey!). Der 4mm-Rundriemen wird als Meterware

geliefert und lässt sich mit Hilfe eines Lötkolbens und etwas

Übung (nach dem Schmelzen sofort zusammenfügen und ca. 1 Minute lang

zusammenpressen) zu einem sehr haltbaren Endlosriemen der gewünschten

Länge verarbeiten. Vorsicht, der Riemen ist laut Fa. Sahlberg aus

Polyurethan, es werden gesundheitsschädliche Dämpfe frei (Cyanid).

Durch den maßgefertigten Riemen wird das Bohren eines schrägen Schlitzes,

das mit viel Aufwand verbunden wäre (da keine Metallspäne ins

Getriebe oder den Filmlauf kommen dürfen), unnötig.

Aufgrund der Problematik der Metallspäne empfehle ich auch, auf das

Aussägen einer Aussparung auf Höhe der mittleren Rolle zu verzichten,

was allerdings leicht zu Komplikationen führeführenn kann (siehe "Fazit").

Schliesslich muss auch noch die Achse der mittleren Rolle gekürzt werden,

damit diese nicht an das Abdeckblech des Motors stößt.

Der auf Keilriemenscheiben umgebaute Antrieb ist im rechten Bild zu sehen.

Man benötigt also zum Umbau von Flach- auf Keilriemenantrieb:

- obere Keilriemenscheibe

- Distanzhülse aus Aluminium

- oberer Triebknopf (mit Riffelung aussen)

- mittlere Keilriemenscheibe

- Achse der mittleren Keilriemenscheibe

- Riemenscheibe für die Motorachse

3. Pilotlampe gegen Glimmlampe tauschen

Eine lohnenswerte Modifikation ist das Ersetzen der Pilotlampe (Glühlampe

in Sofittenform, bei älteren Modellen eine kleine Glühlampe)

durch eine Glimmlampe: die Lesbarkeit der Stroboskopscheibe

wird deutlich verbessert. Glimmlampen in Sofitten-Bauform scheint es nicht

mehr zu geben, und die Fassung wäre ohnehin für die hohe Spannung

nicht zu empfehlen. Es besteht also entweder die Möglichkeit, die

Glühlampe durch eine extragroße Glimmlampe zu ersetzen und die Glimmlampe

dauerhaft ans 230V-Netz zu hängen (der Schalter in der mir vorliegenden

Bauart ist ebenfalls nicht für 230V geeignet), oder die Glimmlampe noch

zusätzlich zur Glühlampe zu montieren. Nachdem dazu die

Glühlampe tiefergelegt werden müsste, habe ich dieses Unternehmen

erst einmal verschoben.

Eine lohnenswerte Modifikation ist das Ersetzen der Pilotlampe (Glühlampe

in Sofittenform, bei älteren Modellen eine kleine Glühlampe)

durch eine Glimmlampe: die Lesbarkeit der Stroboskopscheibe

wird deutlich verbessert. Glimmlampen in Sofitten-Bauform scheint es nicht

mehr zu geben, und die Fassung wäre ohnehin für die hohe Spannung

nicht zu empfehlen. Es besteht also entweder die Möglichkeit, die

Glühlampe durch eine extragroße Glimmlampe zu ersetzen und die Glimmlampe

dauerhaft ans 230V-Netz zu hängen (der Schalter in der mir vorliegenden

Bauart ist ebenfalls nicht für 230V geeignet), oder die Glimmlampe noch

zusätzlich zur Glühlampe zu montieren. Nachdem dazu die

Glühlampe tiefergelegt werden müsste, habe ich dieses Unternehmen

erst einmal verschoben.

4. Asbestsanierung

Leider wurde im Siemens 2000 Asbest verbaut. Die Meinungen darüber,

wie gefährlich Asbest nun wirklich ist, gehen stark auseinander.

Fakt ist, dass die krebserzeugende Wirkung von Asbest nachgewiesen wurde

(siehe

Gefahrstoff-Information Asbest), er wurde von der Europäischen

Union als "sehr stark gefährdender, krebserzeugender Stoff für

den Menschen" eingestuft. Für den Menschen gefährliche Fasern

werden v. a. bei der mechanischen Bearbeitung freigesetzt. Laut

Gefahrstoff-Verordnung (GefStoffV) besteht ein Herstellungs- und

Verwendungsverbot (siehe

Informationen zu Asbest). Weitere Infos sind beispielsweise in der

Broschüre

Der umweltverträgliche Betrieb: Asbest der Arbeitsgemeinschaft

Abfallberatung in Unterfranken nachzulesen.

Dem gegenüber steht das Argument, dass diese Projektoren über

etliche Jahr hinweg in deutschen Schulen in Betrieb waren und heute nur

wenige der damaligen Schüler unter Krebserkrankungen leiden, so dass

von keinem kausalen Zusammenhang gesprochen werden kann.

Ich überlasse das Urteil dem Leser. Ich beschreibe hier eine

mögliche Vorgehensweise, die ich persönlich für wichtig und

vertretbar halte, übernehme jedoch keinerlei Verantwortung für

die Richtigkeit der Angaben bzw. die Unbedenklichkeit der beschriebenen

Prozedur.

Das Auftreiben von gleichwertigen Ersatz-Isolierstoffen

gestaltet sich recht schwierig, denn Asbest ist rein technisch gesehen

ein unübertroffen beständiger und vielseitig einsetzbarer

Baustoff. Ich empfehle, die gesamte Sanierung bis inclusive dem Entfernen

des Asbests im Freien durchzuführen und vor Abschluss der Sanierung

nicht allzu neugierig am Gerät herumzuschnuppern.

Hier die Stellen, an denen Asbest verbaut ist:

Asbestpappe:

1. Innenverkleidung Lampenhaus (auf der Seite des Vorwiderstands)

2. zwischen der Keramikfassung des Vorwiderstands und dem tragenden Metallbügel

3. Unterlegscheiben für die Steckkontakte in der Keramikfassung

4. hinter dem Amperemeter

Asbestgewebe (Kabelummantelung):

5. 2x Kabel vom Klemmenbrett auf dem Motor zur Schaltkonsole

6. 1x Kabel in der Schaltkonsole (mit dem Vorwiderstand verbunden)

7. 2x Kabel zur Projektionslampe

Die Asbestpappe ersetzt man am besten durch Glimmerpapier, das man

leicht aus defekten Haartrocknern ausschlachten kann. Für Nr. 1 und 4

kann das

dünne Glimmerpapier herhalten (Hitzeschirmung der Heizwendel gegen

das Haartrockner-Gehäuse), für Nr. 2 bis 3 sollte man möglichst das

dickere Glimmerpapier verwenden (Träger für die Heizwendeln).

Die Asbestpappe entfernt man am besten, indem man die Teile soweit möglich

ausbaut, die Asbestpappe mit Wasser oder Öl tränkt und dann vorsichtig entfernt.

Die Nieten an Nr. 4 werden aufgebohrt und später durch kurze

Schrauben ersetzt. Das Material darf nur bearbeitet werden solange es gut

mit Wasser bzw. Öl durchtränkt ist!

Die Kabel sollten genauer untersucht werden, teils wurde hier auch einfach

nur Glasfaserisolierung verwendet - allerdings sollte man im Zweifel auf

Nummer Sicher gehen.

Als Ersatz für das Asbestkabel Nr. 6, das komplett in der Schaltkonsole

verläuft, und die Kabelstücke die teils in der Schaltkonsole verlaufen,

ist eigentlich nur ein "Selbstbau-Kabel" mit einer Isolierung

aus Keramikperlen eine saubere Lösung. Keramikperlen gibt es entweder

als KEMO-Sortiment

(nicht getestet) oder von der Fa. Ettinger (www.ettinger.de), dort allerdings mit

Mindestbestellwert 50 Euro, Art.-Nr. 13.86.523. Gegebenenfalls kann man

die Perlen auch beim Elektroheizungsbauer des Vertrauens käuflich

erwerben, beispielsweise bietet die Fa. Jasü (www.jasue.de) entsprechende

Keramikperlen an (allerdings ebenfalls mit Mindestrechnungswert).

Es bietet sich an, die alten Leiter der Asbestkabel wiederzuverwenden, man

kann sie leicht aus der Isolierung herausziehen (vorher Gewebe tränken!).

Dann werden (zumindest im Bereich der Schaltkonsole) die Leiter jeweils

einseitig befestigt und dann die Keramikperlen aufgefädelt. Unter

Umständen gibt es Probleme mit dem minimalen Biegungsradius, aber es

lässt sich mit etwas Herumprobieren lösen. Nicht vergessen

die letzte Perle irgendwie gegen Verrutschen zu sichern,

sonst ist die Isolierungsfunktion nicht gegeben!

Die Kabel sollten genauer untersucht werden, teils wurde hier auch einfach

nur Glasfaserisolierung verwendet - allerdings sollte man im Zweifel auf

Nummer Sicher gehen.

Als Ersatz für das Asbestkabel Nr. 6, das komplett in der Schaltkonsole

verläuft, und die Kabelstücke die teils in der Schaltkonsole verlaufen,

ist eigentlich nur ein "Selbstbau-Kabel" mit einer Isolierung

aus Keramikperlen eine saubere Lösung. Keramikperlen gibt es entweder

als KEMO-Sortiment

(nicht getestet) oder von der Fa. Ettinger (www.ettinger.de), dort allerdings mit

Mindestbestellwert 50 Euro, Art.-Nr. 13.86.523. Gegebenenfalls kann man

die Perlen auch beim Elektroheizungsbauer des Vertrauens käuflich

erwerben, beispielsweise bietet die Fa. Jasü (www.jasue.de) entsprechende

Keramikperlen an (allerdings ebenfalls mit Mindestrechnungswert).

Es bietet sich an, die alten Leiter der Asbestkabel wiederzuverwenden, man

kann sie leicht aus der Isolierung herausziehen (vorher Gewebe tränken!).

Dann werden (zumindest im Bereich der Schaltkonsole) die Leiter jeweils

einseitig befestigt und dann die Keramikperlen aufgefädelt. Unter

Umständen gibt es Probleme mit dem minimalen Biegungsradius, aber es

lässt sich mit etwas Herumprobieren lösen. Nicht vergessen

die letzte Perle irgendwie gegen Verrutschen zu sichern,

sonst ist die Isolierungsfunktion nicht gegeben!

Ausserhalb der Konsole setzt man besser Silikonkabel

ein. Nachdem Silikonkabel mit starrem Leiter scheinbar nicht mehr erhältlich

sind (und man aber ein starres Kabel verwenden sollte, da sich nur dieses gut

verschrauben lässt an den Schraubklemmen des Amperemeter), habe ich auch

hier den alten Leiter wiederverwendet und mit zwei Silikonschläuchen

überzogen, 3mm und 5mm. Die Schläuche sind bei Conrad Elektronik

erhältlich, Best-Nr. 608084-22 und Best-Nr. 608068-22.

Vorsicht, die Schläuche lassen kleine Biegungsradien zu, die sehr leicht

zu einem Kabelbruch führen können.

Ausserhalb der Konsole setzt man besser Silikonkabel

ein. Nachdem Silikonkabel mit starrem Leiter scheinbar nicht mehr erhältlich

sind (und man aber ein starres Kabel verwenden sollte, da sich nur dieses gut

verschrauben lässt an den Schraubklemmen des Amperemeter), habe ich auch

hier den alten Leiter wiederverwendet und mit zwei Silikonschläuchen

überzogen, 3mm und 5mm. Die Schläuche sind bei Conrad Elektronik

erhältlich, Best-Nr. 608084-22 und Best-Nr. 608068-22.

Vorsicht, die Schläuche lassen kleine Biegungsradien zu, die sehr leicht

zu einem Kabelbruch führen können.

5. Herausführen eines Line-Out Ausgangs

Wem die 4 Watt Leistung des eingebauten Transistorverstärkers nicht

ausreichen, um das Laufgeräusch des Projektors zu überdecken,

oder wer das Rauschen der alten Transistoren des Verstärkers mit Hilfe

einer HiFi-Anlage voll zur Geltung bringen möchte, dem sei das

Herausführen eines Line-Out Ausgangs geraten.

Beim 4 Watt Transistorverstärker wird das Signal nach der

Vorverstärkung zunächst mit Hilfe eines kleinen Transistors

auf einen brauchbaren Level angehoben. Mit diesem Signal wird dann ein

Leistungstransistor im TO-3 Gehäuse angesteuert, der dann die externe

Lautsprecherbox speist. Das Signal, mit dem der Leistungstransistor angesteuert

wird, hat in etwa Line-Level, bzw. kann zumindest mit dem

Lautstärkeregler ohne Probleme in diesen Bereich bewegt werden.

Nun sollte man allerdings an diesem Punkt nicht sofort eine Cinch-Buchse

anschliessen, da das Signal hier immer noch von -8V überlagert ist.

Ausserdem wirkt so die angeschlossene Last auf den internen Verstärker

zurück, und kann diesen im schlimmsten Fall (Kurzschluss,

statische Elektrizität, Überlast) sogar beschädigen.

Die saubere Lösung ist eine Pufferstufe mit Hilfe eines Op-Amps

(Danke an FH99 für die Tips zur Dimensionierung der Komponenten):

Eine Besonderheit des Siemens 2000 Transistorverstärkers ist, daß mit

negativen Potentialen gearbeitet wird, d.h. Masse = Plus.

Vorsicht, bei ausgeschalteter Tonlampe steigt die Versorgungsspannung von

rund -23 Volt auf rund -32 Volt an! Die Kondensatoren sind deshalb, was die

Spannungsfestigkeit angeht, alle etwas großzügig bemessen.

Als zentrales

Bauteil des Line Out Buffers kommt ein rauscharmer Op-Amp des Typs NE5534

zum Einsatz, der als Spannungsfolger betrieben wird, d.h. Verstärkung = 1.

Nun müssen die entsprechenden Punkte zum Anschluss des Line Out Buffers

im Original-Verstärker gefunden werden.

Masse ist bereits mit blossem Auge zu finden, die -23V-Leitung wird bis

auf die Leistungstransistor-Platine geführt und kann dort mit einem

Spannungsmessgerät gefunden werden. Die oben angesprochene Signalleitung,

die ebenfalls auf die Leistungstransistor-Platine geführt wird,

findet man am besten mit Hilfe eines Oszilloskops. Falls keines zur

Verfügung steht, kann man auch eine Testschleife in den Tonteil einlegen

und (nach vorherigem Messen mit dem Spannungsmessgerät!) nach dem

Try-and-Error-Verfahren vorgehen (vorsicht, riskant).

Mit etwas Geschick passt die Schaltung noch mit ins Gehäuse, der

Line Out Ausgang kann dann z.B. auf die Tonbandbuchse an der Fronseite

gelegt werden. Hier lässt sich dann ein selbst angefertigter

Adapter 3pin-DIN auf 2x Cinch (Mono) anstecken.

Hier noch zwei Bilder des Transistorverstärkers. Im linken Bild ist

rechts neben dem Netztrafo die Stelle zu erkennen, an der der Line-Out-Buffer

in einer Gehäuseöffnung "versenkt" wurde (zu sehen ist nur der

Pappkarton für die Isolation). Die blaue Litze dient zur -23V-Versorung

des Buffers, die orange Leitung ist mit der Gerätemasse verbunden.

Beide sind auf der Leistungstransistorplatine angelötet, die rechts unten

im Bild zu sehen ist.

Keine sonderlich schöne Installation, aber nur schwer anders machbar

aufgrund der beengten Verhältnisse, wenn man am Gerät möglichst

wenig modifizieren will. Im rechten Bild ist die Oberseite der

Verstärkerplatine zu sehen (Leistungstransistorplatine nicht im Bild).

Hier sind noch Uralt-Typen wie z.B. AC107 und TF65 verbaut, sowie

Koppelkondensatoren im nF-Bereich in einer Art Pressstoffausführung,

die teils bereits Risse zeigt. Hier stehen noch umfangreiche Austauschaktionen

bevor.

6. Nachfetten des Schmierungsfilzes und Ölen der Lager

Hinter dem Objektivträger befindet sich innen im Projektor über

der Getriebeachse ein kleines weisses Plastikdöschen mit Fett, an dem unten

zwei mit Filz belegte Blattfedern angebracht sind, die auf der

Achse aufliegen. Die Filze dürfen nicht austrocknen,

sie werden benötigt um die stark beanspruchten Exzenterscheiben zu schmieren,

die den Greifer steuern.

Falls die Filze ausgetrocknet sind bzw. das rote Fett im Vorratsdöschen

verdickt ist, kann man mit etwas Maschinenöl verdünnen oder:

- Restfett entfernen

- Filz auswaschen (Waschbenzin)

- Filz gründlich trocknen lassen

- mit den Fingern etwas von dem Fett einigen Minuten lang in die Filze

einmassieren.. durch die Körperwärme wandert das Fett optimal im

Filz, den Rest des Fettes wieder in den Behaelter abstreifen;

überschüssiges Fett mit den Fingern aus dem Filz pressen und zurück

ins Döschen geben

Auch den Fettbehälter hinter der kleinen Plastikabdeckung an der dem

Bediener zugewandten Seite des Objektivträgers sollte man

überprüfen. Den Filz am Getriebe sollte man nicht allzusehr

mit Fett tränken, man bedenke dass das Fett auf dem Filz durch die

erhöhte Temperatur im Betrieb fast flüssig wird. Nach den ersten

paar Betriebsstunden den Objektivträger abnehmen und von den runden,

auf Achsen am Objektivträger angebrachten Filzen das

überschüssige, heruntergelaufene Fett abtupfen.

Auch die Lager sollte man nachölen. Es handelt sich um Sinterlager,

d.h. eigentlich "wartungsfreie" Lager, deren poröser Werkstoff (Bronze?)

bei der Herstellung mit Öl getränkt wurde. Leider verlieren diese

über die Jahre einen großen Teil des Öls und somit der Schmierung.

Man kann mit dünnflüssigem, säurefreiem, nicht-harzendem

Nähmaschinenöl etwas Linderung schaffen. Dazu positioniert man

den Projektor so, dass das Öl durch die Schwerkraft senkrecht nach unten

ins Lager laufen kann, und gibt dann direkt am Lager zunächst _einen_ (!)

Tropfen auf die Welle. Mit einer Nähnadel kann man ein wenig nachhelfen

das Lager zu benetzen, ist das passiert kriecht das Öl von selbst

hinein wenn man die betreffende Achse ein wenig von Hand dreht. Für wenig

belastete Schmierstellen tut auch Ballistol Waffenöl sehr gute Dienste.

Wie man den Projektor zerlegt:

- Lampenhaus abziehen, Lampe entfernen, Vorwiderstand entfernen, Objektiv

und Objektivträger entfernen

Rückwand abbauen

- Boden abbauen

- Alle Kabel, die zu Schaltkonsole oder Verstärker führen, abschrauben,

vorher die Beschaltung notieren

- Tonteil abbauen (die 3 grossen Schrauben auf der Vorderseite,

NICHT die zwei versenkten, senkrecht montierten, von oben sichtbaren!)

- Riemen entfernen

- durch die Löcher im Boden den Motor losschrauben

- Motor vorsichtig herausnehmen; Vorsicht, Schrauben und Unterlegscheiben

gehen gerne in der Verstärkerelektronik verloren.. vor dem Herausnehmen

des Motors den Führungsarm für die Kette (über dem

Becherkondensator) abnehmen; beim Herausnehmen die Kette anheben,

sonst wird der kleine Drahtwiderstand auf dem Becherelko beschädigt..

- Tonteil wieder dranbauen (um die Kabel zu schonen)

- Trägerplatte (die mit dem Becherelko drauf) vom Motor abschrauben,

Kondensatoren tauschen

- Motor säubern und ölen:

- Abdeckblech des Motors entfernen

- Oberseite des Lüftergehäuses demontieren

- Unterseite des Lüftergehäuses vom Motor abbauen,

Oberseite und Unterseite reinigen

- Lüfterrad abschrauben und abnehmen

- Fliehkraftregler vom Lüfterrad abschrauben, Lüfterrad

reinigen, Lüfterrad wieder auf die Achse stecken, Fliehkraftregler

wieder auf die Achse stecken (diese Reihenfolge ist wichtig!),

Fliehkraftregler wieder mit Lüfterrad verschrauben,

Lüfterrad wieder mit der Achse verschrauben

- Motorlager mit ein wenig (weniger als ein Tropfen!) Maschinen-

oder Motorenöl ölen

- Lüftergehäuse in umgekehrter Reihenfolge wieder

montieren.. damit kann man mehr als eine Stunde zubringen, weil die

Muttern an unmöglichsten Stellen sitzen und bei der Demontage

herausfallen.. wer also schwache Nerven hat, sollte es vermeiden

das Lüftergehäuse zu demontieren..

- Trägerplatte wieder montieren

- U-Profil auf der rechten Seite (von hinten gesehen) abschrauben (geht nur

bei ausgeklapptem Arm)

- Schaltkonsole losschrauben

- Schaltkonsole in Richtung Schaltknopf herausnehmen

- Luft-Umlenkblech (mit Asbestpappe) abbauen

- Asbestkabel zum Lampenhaus vom Amperemeter losschrauben (Schaltskizze!)

- Schaltkonsole vollständig herausnehmen

- alle erwänhten Asbest-tragenden Teile wie beschrieben sanieren

- alles wieder in umgekehrter Reihenfolge zusammenbauen..

hoffentlich ist jetzt die Beschaltungsskizze ausreichend!

Noch ein paar Hinweise..

Das 230V-Versorgungskabel für

den Verstärker (bei Projektoren mit

Transistorverstärker) sieht mit seinen drei Leitungen

(rot, schwarz, grau) zwar verlockend nach einem 230V-Kabel in

Standardbeschaltung und alter Farbcodierung aus.. ich kann aber

niemandem empfehlen, das zum Testen so anzuschliessen (rot auf Erde):

der mittlere Schalter am Transistorverstärker schaltet die beiden

Leitungen kurz (ein zusätzlicher Tipp-Taster für den Motor),

und nachdem der Schalter nicht mehr zu kaufen ist, muss man ihn nach

derartiger Misshandlung aufschrauben und die Kontakte wieder zurechtmachen..

Ausserdem sollte man die Position der Lampenfassung prüfen und die

Anschlussleitungen der Lampe durchmessen bevor man den Motor wieder

einbaut.. in meinem Fall hatte ich nach Wiedereinbau des Motors (und

vollständiger Verdrahtung des Klemmenbretts) bemerkt, dass

kurz vor dem Mikrokontaktschalter für die Lampe ein Kabelbruch

aufgetreten war. Das bedeutete: Kabel alle wieder ab und Motor wieder raus..

einen zeitaufwendigeren Fehler kann ich mir im Siemens 2000 nicht

vorstellen..

Fazit

Für alle, die vom Arbeiten mit 35mm Projektoren verwöhnt sind, eine

Alternative gegenüber den moderen Autoload- und Slotload Typen

(zumindest im Heimbereich). Für den professionellen Kinoeinsatz

keinesfalls geeignet. Der Zeitaufwand zur Restauration ist gigantisch.

Der Ton ist so la-la, Bildstand schwankt von Maschine zu Maschine,

im Moment bereitet meine Maschine noch Probleme: leichtes Blendenziehen.

Man sollte einiges an Geduld mitbringen und bei unvorhergesehenden Pannen

nicht gleich die Fassung verlieren. Einige Highlights:

- Die sehr stabil aussehenden, selbstgefertigten Riemen

rissen aufgrund eines Bearbeitungsfehlers (nicht schnell genug zusammen

gefügt) zunächst jeweils nach ca. einer Stunde Betrieb

- Nach mehrstündiger Reparatur und einstündigem Testlauf fängt

der Projektorlüfter bei versammeltem "Premierenpublikum" während des

Einrichtens des Bilds (Projektorneigung) an, am Gehäuse zu sägen.

Resultat: Ausfall der Vorstellung, Ausbau des Motors, Geraderücken

des Lüftergehäuses.

- Während der Projektion eines besonders gut erhaltenen Films reisst

der obere Keilriemen, die Blende bleibt natürlich offen stehen und

die 500 Watt brennen ein Bild des Films weg, bis man am Projektor ankommt.

Als wäre das nicht genug, klemmt sich der gerissene obere Riemen

keilförmig zwischen die Gehäusewand und den unteren Riemen,

so dass der Motor stehen bleibt und die Kühlung des 500 Watt

Vorwiderstands nicht mehr gegeben ist. Die Aussparung im Rahmen hat also

eine wichtigere Funktion als zunächst angenommen: sie verhindert auch

ein Blockieren des Motors, falls der obere Riemen reisst!

Ausblick und Anmerkungen

Weitere mögliche Modifikationen:

- Einbau einer Halogen-Niedervoltlampe, externer Halogentrafo.. siehe dazu

auch den Basteltip von Bernd Thiele aus der "Schmalfilm" (zur Verfügung

gestellt von Martin Rowek):

Seite 1 (pdf, 474kB) und

Seite 2 (pdf, 474kB)

- Ersetzen der verschleissintensiven Fliehkraft-Drehzahlregelung durch

eine vollelektronische Steuerung

- Tausch des Motors

- falls die Tonlampe mit Wechselspannung gespeist wird: Einbau eines

Gleichrichters und einer Strom- bzw. Spannungsregelung, sowie Entfernen

des Kerbfilters

- Tauschen der Fotodiode gegen ein neueres Modell (z.B. BPW34)

- ...

Die Beschreibungen sowie die erwähnten Vor-/Nachteile beziehen sich

großteils auf das in meinem Besitz befindliche Gerät. Bei anderen

Bauarten wird man die Vorgehensweise bei der Restauration u.U. entsprechend

anpassen müssen.

Kritik, Lob, Anregungen, Hinweise auf sachliche und/oder Tippfehler usw

sind jederzeit willkommen, Mail an marc@filmtec.franken.de

Dank

Den folgenden Personen, die auf die eine oder andere Weise zum Gelingen

dieses Berichts beigetragen haben, möchte ich herzlich danken:

Daniel, DH6JS, FH99, Friedrich Gschrey, Holger

Born, MichaelB, Martin Rowek, Theo

und allen, die im Forum zu den Diskussionen rund um den Siemens 2000

beigetragen haben, sowie allen, die Bilder zugesteuert haben (siehe Quellen).

Letzte Änderung: Mon Jun 9 23:03:15 CEST 2003

Die Tonlampen der Siemens 2000 Serie wurden entweder

mit Wechselspannung (in Verbindung mit Kerbfilter bzw. Hochpass im

Verstärker) oder mit durch Pi-Filter geglätteter Gleichspannung

betrieben. In meinem Siemens 2000 wird die Tonlampe mit HF (rund 30 kHz)

gespeist: die Regelschaltung ist einfach in

Reihe zur Tonlampe geschaltet.

Das im Schaltplan mit einem

Fragezeichen markierte Bauteil ist aller Wahrscheinlichkeit nach

eine Diode oder ein anderes spannungsabhängiges Bauteil.

Die Tonlampe erhält ihre

Versorungsspannung direkt von der -23V-Leitung des Verstärkers.

Das hat den "lustigen" Effekt, daß bei einem "Poppen" im Ton (z.B.

durch beschädigte Tonspur) die Helligkeit der Tonlampe sichtbar schwankt,

wenn der Lautstärkeregler bei angeschlossener Lautsprecherbox

aufgedreht wird.

Die erwähnte Regelschaltung bzw. der HF-Oszillator befindet sich

im Tonlampengehäuse an der Frontseite des Projektors (siehe Bild links).

Die Tonlampen der Siemens 2000 Serie wurden entweder

mit Wechselspannung (in Verbindung mit Kerbfilter bzw. Hochpass im

Verstärker) oder mit durch Pi-Filter geglätteter Gleichspannung

betrieben. In meinem Siemens 2000 wird die Tonlampe mit HF (rund 30 kHz)

gespeist: die Regelschaltung ist einfach in

Reihe zur Tonlampe geschaltet.

Das im Schaltplan mit einem

Fragezeichen markierte Bauteil ist aller Wahrscheinlichkeit nach

eine Diode oder ein anderes spannungsabhängiges Bauteil.

Die Tonlampe erhält ihre

Versorungsspannung direkt von der -23V-Leitung des Verstärkers.

Das hat den "lustigen" Effekt, daß bei einem "Poppen" im Ton (z.B.

durch beschädigte Tonspur) die Helligkeit der Tonlampe sichtbar schwankt,

wenn der Lautstärkeregler bei angeschlossener Lautsprecherbox

aufgedreht wird.

Die erwähnte Regelschaltung bzw. der HF-Oszillator befindet sich

im Tonlampengehäuse an der Frontseite des Projektors (siehe Bild links).

Das Problem mit der unterschiedlich ausgeführten Buchse an der oberen

Riemenscheibe wurde mit Hilfe einer aus Aluminium gedrehten Distanzhülse

gelöst (siehe Bild links). Auf die Achse kommen dann in folgender Reihenfolge:

Pressstoff-Distanzscheibe (bereits bei der Riemenversion vorhanden),

Distanzhülse, Riemenscheibe.

Vor dem Abziehen der oberen Riemenscheibe muß

die im Inneren der Hauptachse geführte Blendeverstellachse herausgezogen

werden. Sie ist an der Flügelblende verschraubt. Vorsicht, vorher die

Blendensegmente mit Krokodilklemmen und Klebeband fixieren, der Zusammenbau

der Blende kann bei mangelnder Erfahrung ohne weiteres einige Stunden dauern!

Die Distanzscheibe (Metall) der mittleren Flachriemenscheibe wird auch bei

der Keilriemenversion benötigt.

Das Problem mit der unterschiedlich ausgeführten Buchse an der oberen

Riemenscheibe wurde mit Hilfe einer aus Aluminium gedrehten Distanzhülse

gelöst (siehe Bild links). Auf die Achse kommen dann in folgender Reihenfolge:

Pressstoff-Distanzscheibe (bereits bei der Riemenversion vorhanden),

Distanzhülse, Riemenscheibe.

Vor dem Abziehen der oberen Riemenscheibe muß

die im Inneren der Hauptachse geführte Blendeverstellachse herausgezogen

werden. Sie ist an der Flügelblende verschraubt. Vorsicht, vorher die

Blendensegmente mit Krokodilklemmen und Klebeband fixieren, der Zusammenbau

der Blende kann bei mangelnder Erfahrung ohne weiteres einige Stunden dauern!

Die Distanzscheibe (Metall) der mittleren Flachriemenscheibe wird auch bei

der Keilriemenversion benötigt.